배터리 잠재력 잠금 해제 — 올바른 버스바가 차이를 만듭니다

셀은 성능 제한을 정의합니다. 부스바는 안전 천장을 설정합니다.

신에너지 자동차의 핵심 전장인 배터리 시스템에서삼원리튬(NCM/NCA)그리고리튬철인산염(LFP)화학은 잘 이해된다. OEM 선택은 성능, 안전 및 비용 간의 전략적 균형을 반영합니다.

그러나 한 가지 결정적인 요소는 종종 과소평가됩니다. 즉, 배터리 팩의 궁극적인 성능은 셀 화학뿐만 아니라전기 상호 연결 네트워크-그만큼공통로 및 연결 시스템. 올바른 셀을 선택하는 것은 첫 번째 단계일 뿐입니다. 잘못된 "혈관 시스템"과 결합하면 고유한 장점이 크게 훼손될 수 있습니다.

두 가지 셀 화학, 상호 연결에 대한 고유한 요구 사항

1. 3원 리튬 배터리(NCM/NCA): 성능 중심, 효율성에 매우 민감

핵심 강점:

높은 에너지 밀도(셀 수준 ~200~300Wh/kg, 팩 수준은 일반적으로 180~220Wh/kg)로 장거리 및 경량 설계가 가능합니다. 높은 전력 밀도는 상대적으로 더 나은 저온 성능으로 강력한 가속과 빠른 충전을 지원합니다.

버스바에 대한 중요 요구사항:

-

초저저항: 손실과 발열을 최소화하면서 빠른 충전과 고전력 출력을 완벽하게 구현하는 데 필수적입니다.

-

고전압 절연: 400V 및 800V 플랫폼과의 호환성을 위해서는 더 높은 절연 강도와 더 엄격한 연면거리/공간거리 설계가 필요합니다.

-

정밀한 열 조정: 내부 열 안정성이 낮기 때문에 상호 연결 시스템은 열을 최소화하고 배터리 열 관리 시스템과 효과적으로 통합되어 제어된 열 전달 경로 역할을 해야 합니다.

2. LFP 배터리: 신뢰성에 중점을 두고 장기 안정성이 매우 요구됨

핵심 강점:

탁월한 본질 안전, 높은 열폭주 임계값 및 긴 사이클 수명(80% SOH까지 4,000~6,000사이클 이상). CTP 및 블레이드 설계와 같은 구조적 혁신은 시스템 수준 통합 효율성을 크게 향상시킵니다.

부스바에 대한 엄격한 요구 사항:

-

높은 연속 전류 및 크리프 저항: 낮은 셀 전압과 에너지 밀도를 상쇄하기 위해 LFP 시스템은 종종 더 높은 지속 전류에서 작동합니다. 연결부는 차량 수명 동안 금속 변형과 진동으로 인한 헐거움을 견뎌야 합니다.

-

부식 방지 및 내구성: 인터페이스 저항은 장기간 작동 시 산화 및 전기화학적 영향에도 불구하고 안정적으로 유지되어야 합니다.

-

비용 및 중량 최적화: 상호 연결 솔루션 자체는 비용 효율적이어야 하며 전체 차량 경량화에 기여해야 합니다.

버스바: 성능 구현 요소 및 안전 장벽

세포는 에너지를 저장합니다.부스바가 그것을 분배합니다. 이들 설계는 전력 손실, 고속 충전 지속 가능성, 극한 조건에서 시스템의 가장 약한 부분이 나타나는지 여부를 직접적으로 결정합니다.

3원 리튬 팩을 위한 버스바 전략: 전도도, 열 및 고전압

-

재료 및 가공:고순도 무산소 구리(T2)는 기본 전도성을 보장합니다. 주요 접촉 영역 사용은도금 또는 두꺼운 니켈 도금접촉 저항을 줄이고 내 산화성을 향상시킵니다.

-

고전압 안전 설계:을 위한800V+ 시스템, 통합 사출 성형 또는 고성능 절연 필름은 더 높은 유전율, 더 나은 열 성능 및 더 강력한 기계적 보호 기능을 제공합니다.

-

열 통합:부스바 형상 및 레이아웃은 열 방출 영역을 늘리거나 열 경로를 통합하여 전체 팩 열 효율성을 지원하도록 최적화되었습니다.

LFP 팩을 위한 버스바 전략: 전류 용량, 크리프 방지 및 비용 효율성

-

하이브리드 소재 솔루션:구리-알루미늄 복합 부스바 또는 장기적으로 알루미늄을 사용하는 중요 노드의 구리와 같은 설계는 상당한 무게와 비용 절감을 달성하는 동시에 전기적 성능을 보장합니다.

-

크리프 방지 구조 설계:특수 구리 합금, 최적화된 볼트 예압 및 탄성 보상 요소는 장기간의 진동 및 고전류에서도 안정적인 접촉 압력을 유지하여 열폭주 위험이 완화되는 것을 방지합니다.

-

강화된 보호 및 모니터링:강화된 표면 코팅과 온도 감지 기능(예: NTC 위치)은 지속적인 고전류 작동 시 신뢰성을 향상시킵니다.

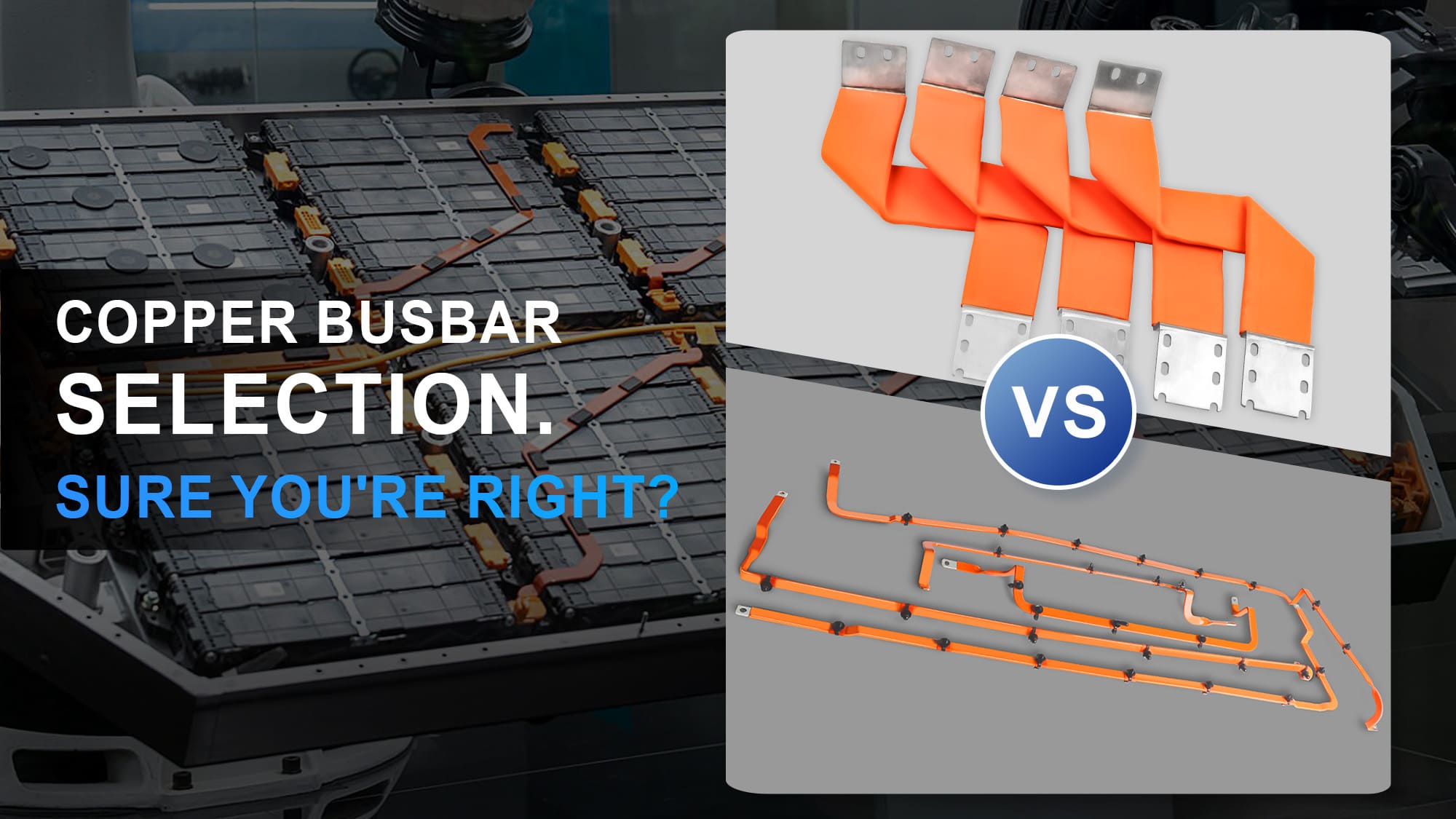

시나리오 기반 상호 연결: 견고한 백본에서 유연한 관절까지

전문적인 상호 연결 솔루션은 다양한 팩 위치에 맞게 조정됩니다.

-

견고한 백본(모듈 간, 주 회로):

저저항엄밀한 구리 공통로최소한의 전압 강하와 높은 구조적 무결성을 우선시하는 에너지 고속도로 역할을 합니다. -

유연한 조인트(셀 간, 진동에 민감한 영역):

구리 또는 알루미늄적층 유연한 커넥터조립 공차와 동적 하중을 흡수하는 동시에 넓은 표면적은 자연적인 열 발산을 향상시켜 장기적인 신뢰성의 핵심입니다. -

경량 확장(중요하지 않은 현재 경로):

엄격한 시뮬레이션과 검증을 거쳐,구리-알루미늄 부스바팩과 차량 무게를 더욱 줄일 수 있습니다.

결론

배터리 화학은 다음을 정의합니다.엔진 유형;버스바 및 상호 연결은 변속기 및 섀시 튜닝을 정의합니다.. 고성능 배터리 시스템에는 전기화학적 전위와 정밀한 물리적 연결 사이의 긴밀한 정렬이 필요합니다.

셀 선택에 따라 성능 경계가 설정되지만버스바 설계는 해당 경계가 안전하고 안정적으로 달성되는지 여부를 결정합니다.. 다양한 화학 물질의 고유한 전기, 기계 및 열 요구 사항을 이해하고 정확하게 일치하는 상호 연결 솔루션을 제공하는 것은 배터리 팩의 잠재력을 최대한 활용하는 데 필수적입니다.

RHIEV 배터리 팩 및 에너지 저장 시스템을 위한 맞춤형 구리 및 알루미늄 버스바 솔루션을 제공합니다.NCM/NCA, LFP, 통합된 전기 시뮬레이션, 구조 설계 및 확장 가능한 대량 생산을 갖춘 기타 화학 제품입니다.RHI 팀에 문의하세요귀하의 맞춤형 신에너지 배터리 연결 솔루션을 위해!